Az olaj- és gázfúrási műveletek velejáró kockázatai ijesztőek, és a legsúlyosabb a fúrólyuk nyomásának bizonytalansága. A Fúróvállalkozók Nemzetközi Szövetsége szerintIrányított nyomású fúrás (MPD)egy adaptív fúrási technika, amelyet a gyűrűs nyomás pontos szabályozására használnak a teljes fúrásban. Az elmúlt ötven év során számos technológiát és módszert fejlesztettek ki és finomítottak a nyomás bizonytalansága okozta kihívások mérséklésére és leküzdésére. Az első forgó vezérlőeszköz (RCD) 1968-as globális bevezetése óta Weatherford úttörő szerepet tölt be az iparágban.

Az MPD-ipar vezető szereplőjeként a Weatherford innovatív módon különféle megoldásokat és technológiákat fejlesztett ki a nyomásszabályozás tartományának és alkalmazásának bővítésére. A nyomásszabályozás azonban nem csak a gyűrűs nyomás szabályozásáról szól. Számtalan speciális működési körülményt kell figyelembe vennie világszerte, összetett formációkat és kihívásokat a különböző kúthelyeken. A több évtizedes felhalmozott tapasztalattal a vállalat műszaki szakértői felismerik, hogy egy kiváló nyomásszabályozási folyamatot a különféle kihívások kezelésére kell szabni, nem pedig egy minden alkalmazáshoz megfelelő rendszer. Ezen alapelv szerint különböző szintű MPD technológiákat fejlesztettek ki, hogy megfeleljenek a működő vállalatok különféle igényeinek, függetlenül attól, hogy milyen kihívást jelentenek a körülményeik vagy a környezetük.

01. Zárt hurkú rendszer létrehozása RCD használatával

Az RCD mind a biztonság garantálását, mind az áramláseltérítést nyújtja, és az MPD belépő szintű technológiájaként szolgál. Eredetileg az 1960-as években szárazföldi műveletekre fejlesztették ki, az RCD-ket úgy tervezték, hogy eltereljék az áramlástBOPzárt hurkú keringési rendszer létrehozására. A vállalat folyamatosan újította és fejleszti az RCD technológiát, és több évtizeden keresztül sikeresen bevált.

Ahogy az MPD alkalmazások egyre nagyobb kihívást jelentő területekre terjeszkednek (például új környezetek és kihívások), egyre nagyobb követelményeket támasztanak az MPD rendszerekkel szemben. Ez az RCD technológia folyamatos fejlődését eredményezte, amely immár magasabb névleges nyomást és hőmérsékletet biztosít, és még az American Petroleum Institute minősítését is megszerezte a tiszta gáz körülmények között történő használatra. Például a Weatherford poliuretán magas hőmérsékletű tömítőalkatrészeinek névleges hőmérséklete 60%-kal magasabb, mint a meglévő poliuretán alkatrészek.

Az energiaipar érettségével és az offshore piacok fejlődésével a Weatherford új típusú RCD-ket fejlesztett ki a sekély és mélytengeri környezet egyedi kihívásainak kezelésére. A sekély vizű fúróplatformokon használt RCD-ket a felszíni BOP felett helyezik el, míg a dinamikusan elhelyezett fúróhajókon az RCD-ket jellemzően a feszítőgyűrű alá szerelik fel a felszálló egység részeként. Az alkalmazástól és a környezettől függetlenül az RCD továbbra is kritikus technológia, amely állandó gyűrűs nyomást tart fenn a fúrási műveletek során, nyomásálló gátakat képez, megakadályozza a fúrási veszélyeket, és szabályozza a formáció folyadékok behatolását.

02. Fojtószelepek hozzáadása a jobb nyomásszabályozás érdekében

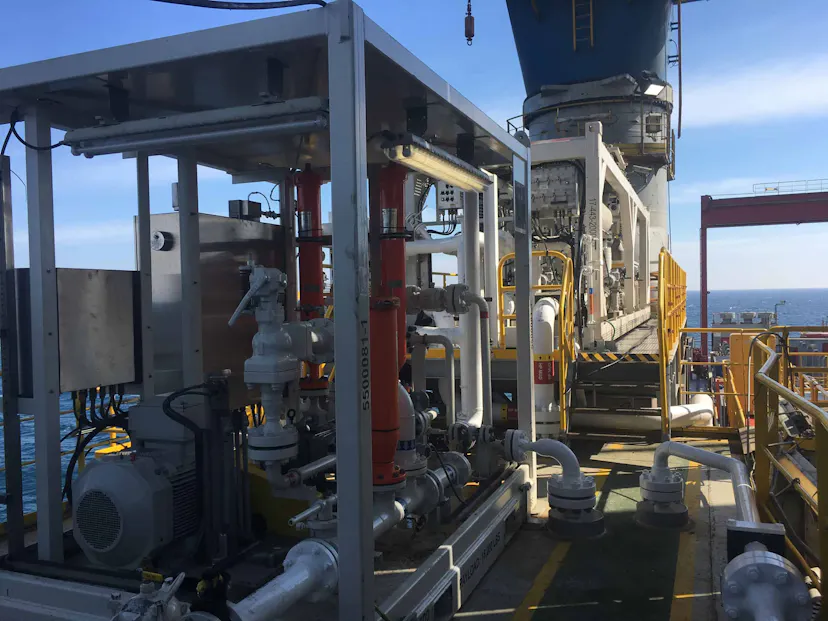

Míg az RCD-k elterelhetik a visszatérő folyadékokat, a fúrólyuk nyomásprofiljának aktív szabályozását az alsó felszíni berendezések, különösen a fojtószelepek biztosítják. Ennek a berendezésnek az RCD-kkel való kombinálása lehetővé teszi az MPD technológiát, amely erősebb szabályozást biztosít a kútfej nyomása felett. A Weatherford PressurePro Managed Pressure megoldása, ha RCD-kkel együtt használják, javítja a fúrási képességeket, miközben elkerüli a nyomással kapcsolatos eseményeket.

Ez a rendszer egyetlen ember-gép interfészt (HMI) használ a fojtószelepek vezérlésére. A HMI megjelenik egy laptopon a fúró kabinjában vagy a fúróberendezés padlóján, így a helyszíni személyzet virtuálisan vezérelheti a fojtószelepeket, miközben figyelemmel kíséri a fúrási paramétereket. A kezelők beírják a kívánt nyomásértéket, majd a PressurePro rendszer automatikusan fenntartja ezt a nyomást az SBP vezérlésével. A fojtószelepek automatikusan beállíthatók a fúrólyuk nyomásának változásai alapján, ami gyors és megbízható rendszerkorrekciót tesz lehetővé.

03. Automatikus válasz a fúrási kockázatok csökkentésére

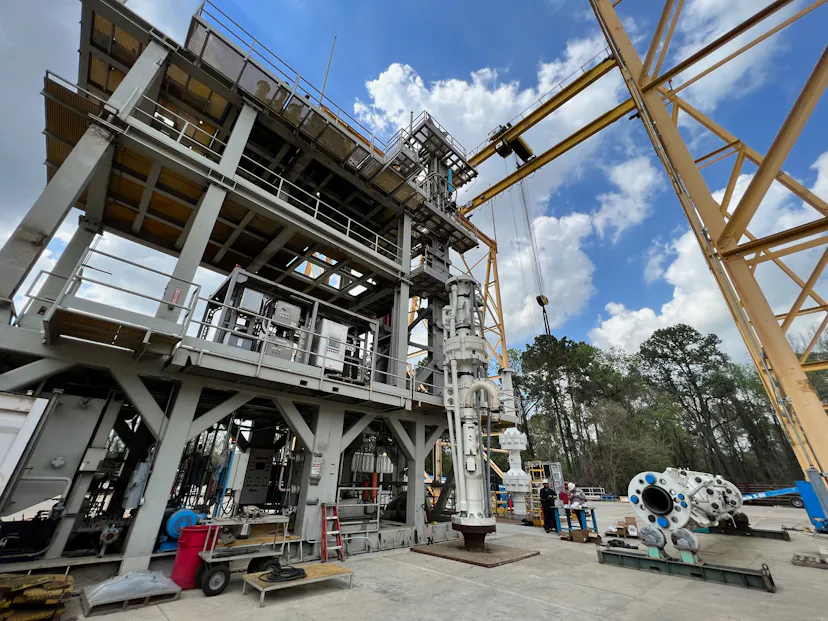

A Victus Intelligent MPD Solution a Weatherford egyik legjelentősebb MPD-terméke és az egyik legfejlettebb MPD technológia a piacon. A Weatherford kiforrott RCD- és fojtószelep-technológiáira épülő megoldás soha nem látott szintre emeli a pontosságot, a vezérlést és az automatizálást. A fúrótorony-berendezések integrálásával lehetővé teszi a gépek közötti kommunikációt, a kútállapotok valós idejű elemzését, valamint a központi helyről érkező gyors automatikus válaszadást, ezáltal pontosan fenntartja a fenéklyuk nyomását.

A berendezés frontján a Victus megoldás javítja az áramlási és sűrűségmérési képességeket a Coriolis tömegáram-mérők és a négy egymástól függetlenül vezérelt fojtószeleppel ellátott elosztó beépítésével. A fejlett hidraulikus modellek figyelembe veszik a folyadék és a formáció hőmérsékletét, a folyadék összenyomhatóságát és a fúrólyuk kivágási hatásait a valós idejű fenéklyuk nyomás pontos meghatározásához. A mesterséges intelligencia (AI) vezérlőalgoritmusai azonosítják a fúrólyuk anomáliáit, riasztják a fúrót és az MPD kezelőit, és automatikusan beállítási parancsokat küldenek az MPD felületi berendezéseinek. Ez lehetővé teszi a fúrólyuk beáramlásának/veszteségének valós idejű észlelését, és lehetővé teszi a hidraulikus modellezésen és intelligens vezérlésen alapuló berendezések megfelelő beállítását, mindezt anélkül, hogy a kezelők kézi bevitelére lenne szükség. A programozható logikai vezérlőkön (PLC) alapuló rendszer könnyen integrálható a fúróplatform bármely pontjára, így megbízható, biztonságos MPD infrastruktúrát biztosít.

Az egyszerűsített felhasználói felület segít a felhasználóknak a kulcsfontosságú paraméterekre összpontosítani, és figyelmeztetéseket küldeni hirtelen eseményekre. Az állapotalapú felügyelet nyomon követi az MPD berendezések teljesítményét, lehetővé téve a proaktív karbantartást. A megbízható automatizált jelentéskészítés, például a napi összefoglalók vagy a munka utáni elemzések tovább optimalizálják a fúrási teljesítményt. Mélytengeri műveleteknél az egyetlen felhasználói felületen keresztüli távvezérlés megkönnyíti az automatikus felszállócső telepítését, a gyűrűs leválasztó eszköz (AID) teljes lezárását, az RCD reteszelését és feloldását, valamint az áramlási útvonal szabályozását. A kúttervezéstől és a valós idejű műveletektől a munka utáni összefoglalókig minden adat konzisztens marad. A valós idejű vizualizáció és a műszaki értékelési/tervezési szempontok kezelése a CENTRO Well Construction Optimization platformon keresztül történik.

A jelenlegi fejlesztések közé tartozik a nagynyomású áramlásmérők használata (a felszállócsőre szerelve), amelyek helyettesítik az egyszerű szivattyúlöketszámlálókat a jobb áramlásmérés érdekében. Ezzel az új technológiával a zárt hurkú fúrókörbe belépő folyadék reológiai tulajdonságai és tömegáramlási jellemzői összevethetők a visszatérő folyadék méréseivel. A hagyományos, sokkal alacsonyabb frissítési gyakoriságú kézi sármérési módszerekhez képest ez a rendszer kiváló hidraulikus modellezést és valós idejű adatokat kínál.

04. Egyszerű, precíz nyomásszabályozás és adatgyűjtés

A PressurePro és a Victus technológiák belépő szintű, illetve fejlett nyomásszabályozási alkalmazásokhoz kifejlesztett megoldások. Weatherford felismerte, hogy vannak olyan alkalmazások, amelyek alkalmasak e két szint közé eső megoldásokra. Ezt a hiányt pótolja a cég legújabb Modus MPD megoldása. A különféle alkalmazásokhoz, például magas hőmérsékletű vagy alacsony hőmérsékletű környezetekhez, szárazföldi és sekély vízhez tervezett rendszer célja egyértelmű: a nyomásszabályozási technológia teljesítménybeli előnyeire összpontosítani, lehetővé téve az üzemeltető vállalatok számára a hatékonyabb fúrást és a nyomással összefüggő nyomás csökkentését. kérdéseket.

A Modus megoldás moduláris felépítésű a rugalmas és hatékony telepítés érdekében. Három eszköz található egyetlen szállítókonténerben, amelyek csak egy emelést igényelnek a helyszíni kirakodás során. Ha szükséges, az egyes modulok kivehetők a szállítókonténerből, hogy a kút körül meghatározott elhelyezésre kerüljenek.

A fojtó elosztó egy független modul, de ha a meglévő infrastruktúrán belül kell telepíteni, akkor a rendszer úgy konfigurálható, hogy megfeleljen az egyes fúróplatformok speciális követelményeinek. A két digitális vezérlő fojtószeleppel felszerelt rendszer lehetővé teszi a szelepek rugalmas használatát a szigeteléshez vagy a kombinált használatot a nagyobb áramlási sebesség érdekében. Ezeknek a fojtószelepeknek a precíz vezérlése javítja a fúrólyuk nyomását és az egyenértékű cirkulációs sűrűség (ECD) szabályozását, lehetővé téve a hatékonyabb fúrást alacsonyabb sársűrűség mellett. Az elosztó egy túlnyomás elleni védelmi rendszert és csővezetéket is tartalmaz.

Az áramlásmérő készülék egy másik modul. A Coriolis áramlásmérők segítségével méri a visszatérő áramlási sebességet és a folyadék tulajdonságait, amelyeket a pontosság tekintetében iparági szabványként ismernek el. A folyamatos tömegmérleg-adatokkal a kezelők azonnal felismerhetik az áramlási anomáliák formájában megjelenő fúrólyuk nyomásváltozásait. A kútállapotok valós idejű láthatósága megkönnyíti a gyors reagálást és beállítást, kezelve a nyomásproblémákat, még mielőtt azok befolyásolnák a működést.

A harmadik modulba telepített digitális vezérlőrendszer a mérő- és vezérlőberendezések adatainak és funkcióinak kezeléséért felelős. Ez a digitális platform egy laptop HMI-jén keresztül működik, lehetővé téve a kezelők számára, hogy megtekintsék a mérési feltételeket a múltbeli trendekkel, és digitális szoftveren keresztül szabályozzák a nyomást. A képernyőn megjelenő diagramok valós idejű trendeket mutatnak be a fúrások körülményeiről, lehetővé téve az adatok alapján jobb döntéshozatalt és gyorsabb válaszadást. Állandó fenéklyuknyomás üzemmódban a rendszer gyorsan nyomást tud kifejteni a csatlakozási időszakokban. Egy egyszerű gombnyomással a rendszer automatikusan úgy állítja be a fojtószelepeket, hogy a kívánt nyomást fejtsék ki a fúrólyukba, és áramlás nélkül fenntartsák az állandó fúrólyuk nyomást. A releváns adatokat összegyűjtik, tárolják a munka utáni elemzéshez, és a Well Information Transmission System (WITS) interfészen keresztül továbbítják a CENTRO platformon való megtekintéshez.

A nyomás automatikus szabályozásával a Modus megoldás azonnal reagál a fúrólyuk nyomásváltozásaira, megóvva a személyzetet, a fúrást, a környezetet és egyéb eszközöket. A fúrólyuk integritási rendszerének részeként a Modus megoldás az egyenértékű keringési sűrűséget (ECD) szabályozza, megbízható módszert biztosítva az üzembiztonság növelésére és a formáció integritásának védelmére, ezáltal biztonságos fúrást tesz lehetővé szűk biztonsági ablakokon belül, több változóval és ismeretlennel.

A Weatherford több mint 50 éves tapasztalatára, több ezer műveletre és több millió üzemórára támaszkodik, hogy összefoglalja a megbízható módszereket, és egy ohiói székhelyű üzemeltető céget vonzzon a Modus megoldás bevezetésére. Az Utica Shale területén az üzemeltető vállalatnak egy 8,5 hüvelykes fúrást kellett a tervezett mélységig fúrnia, hogy elérje az engedélyezett kiadási költségcélokat.

A tervezett fúrási időhöz képest a Modus megoldás 60%-kal lerövidítette a fúrási időt, így a teljes kútszakasz egy menetben elkészült. A siker kulcsa az MPD technológia alkalmazása volt az ideális iszapsűrűség fenntartása érdekében a tervezett vízszintes szakaszon belül, minimalizálva a fúrólyuk keringető nyomásveszteségét. A cél az volt, hogy a bizonytalan nyomásprofilú képződményekben elkerüljék a nagy sűrűségű iszap okozta lehetséges formációkárosodást.

Az alapvető tervezési és kivitelezési szakaszok során a Weatherford műszaki szakértői együttműködtek az üzemeltető céggel a vízszintes kút hatókörének meghatározásában és a fúrási célok kitűzésében. A csapat meghatározta a követelményeket, és olyan szolgáltatásminőségi tervet készített, amely nemcsak a projekt végrehajtását és a logisztikát koordinálta, hanem az általános költségeket is csökkentette. A Weatherford mérnökei a Modus megoldást ajánlották a legjobb választásnak az üzemeltető cég számára.

A tervezés befejezése után a Weatherford helyszíni személyzete helyszíni felmérést végzett Ohióban, lehetővé téve a helyi csapat számára a munkaterület és a szerelési terület előkészítését, valamint a lehetséges veszélyek azonosítását és kiküszöbölését. Eközben a texasi szakértők tesztelték a berendezést a szállítás előtt. Ez a két csapat folyamatos kapcsolatot tartott fenn az üzemeltető céggel, hogy összehangolják a megfelelő időben történő felszerelést. Miután a Modus MPD berendezés megérkezett a fúrás helyszínére, a hatékony telepítés és üzembe helyezés megtörtént, és a Weatherford csapata gyorsan módosította az MPD működési elrendezését, hogy alkalmazkodjon az üzemeltető cég fúrási tervében bekövetkezett változásokhoz.

05. Sikeres jelentkezés a helyszínen

Röviddel a kút leszállása után azonban az elzáródás jelei jelentek meg a kútfúrásban. Az üzemeltető céggel folytatott megbeszélést követően a Weatherford MPD-csapata elkészítette a legújabb operatív tervet a probléma megoldására. Az előnyben részesített megoldás az ellennyomás növelése volt, miközben az iszap sűrűségét lassan 0,5 ppg-vel (0,06 SG) emelték. Ez lehetővé tette a fúróberendezés számára, hogy anélkül folytassa a fúrást, hogy megvárta volna a sár beállítását, és anélkül, hogy jelentősen megnövelte volna az iszap sűrűségét. Ezzel a beállítással ugyanazt az alsó furatfúró szerelvényt használták a vízszintes szakasz célmélységének egy menetben történő fúrására.

Az üzemeltetés során a Modus megoldás aktívan figyelemmel kísérte a fúrólyuk beáramlását és veszteségeit, lehetővé téve az üzemeltető vállalat számára, hogy kisebb sűrűségű fúrófolyadékokat használjon, és csökkentse a barit felhasználását. A kútban lévő kis sűrűségű iszap kiegészítéseként a Modus MPD technológia aktívan ellennyomást alkalmazott a kútfejnél, hogy könnyen kezelje a folyamatosan változó fúrási körülményeket. A hagyományos módszerek általában órákat vagy egy napot vesznek igénybe, hogy növeljék vagy csökkentsék az iszap sűrűségét.

A Modus technológia alkalmazásával az üzemeltető cég kilenc nappal a tervezési napok (15 nap) előtt fúrt a célmélységig. Ezenkívül az iszap sűrűségének 1,0 ppg-vel (0,12 SG) történő csökkentésével és az ellennyomás beállításával a fúrólyuk és a formáció nyomásának egyensúlyára az üzemeltető vállalat csökkentette az általános költségeket. Ezzel a Weatherford-megoldással a 18 000 láb (5486 méter) vízszintes szakaszt egy út során fúrták meg, ami 18%-kal növelte a Mechanical Rate of Penetration (ROP) négy közeli hagyományos kúthoz képest.

06. Kitekintés az MPD technológia jövőjére

A fent vázolt esetek, ahol az érték a teljesítmény növelésével jön létre, csak egy példa a Weatherford Modus megoldásának szélesebb körű alkalmazására. 2024-re egy sor rendszert telepítenek világszerte, hogy tovább bővítsék a nyomásszabályozási technológia használatát, lehetővé téve a többi működő vállalat számára, hogy megértsék és hosszú távú értéket érjenek el kevesebb bonyolult helyzettel és magasabb kútépítési minőséggel.

Az energiaipar évek óta csak a fúrási műveletek során alkalmaz nyomásszabályozási technológiát. Weatherfordnak más a véleménye a nyomásszabályozásról. Ez egy teljesítménynövelő megoldás, amely számos, ha nem az összes olajkutak kategóriájára alkalmazható, beleértve a vízszintes kutak, az irányított kutak, a fejlesztési kutak, a többoldalú kutak és még sok más. Azáltal, hogy újradefiniáljuk azokat a célokat, amelyeket a fúrólyuk nyomásszabályozása elérhet, beleértve a cementezést, a köpeny beépítését és más műveleteket, mindegyik előnyt jelent a stabil fúrólyukból, elkerülve a fúrólyuk összeomlását és a formáció károsodását, miközben növeli a hatékonyságot.

Például a nyomás szabályozása a cementezés során lehetővé teszi az üzemeltető vállalatok számára, hogy proaktívabban kezeljék a fúrási eseményeket, például a beáramlást és a veszteségeket, ezáltal javítva a zónák elszigeteltségét. A nyomásszabályozott cementezés különösen hatékony keskeny fúrási ablakokkal, gyenge képződményekkel vagy minimális szélű kutaknál. A nyomásszabályozó eszközök és technológia alkalmazása a befejezési műveletek során lehetővé teszi az egyszerű nyomásszabályozást a befejező szerszámok telepítése során, javítva a működési hatékonyságot és csökkentve a kockázatokat.

Jobb nyomásszabályozás a biztonságos üzemi ablakokon belül, és minden kútra és műveletre alkalmazható. A Modus megoldások és a különböző alkalmazásokra szabott nyomásszabályozó rendszerek folyamatos megjelenésével ma már több olajkútban is lehetséges a nyomásszabályozás. A Weatherford megoldásai átfogó nyomásszabályozást biztosítanak, csökkentik a baleseteket, javítják a fúrólyuk minőségét, növelik a fúrólyuk stabilitását és fokozzák a termelést.

Feladás időpontja: 2024. március 20